当入库的货物包装规格不符合托盘或标准货箱时,则还需要对货物的包装进行重新整理,这项工作是在整理室进行。由于各种备品的包装没有规格化,因此,整理的工作量相当大。

这个就是核心问题,大量的备件是小生产企业加工出产,不注重规范和标准。导致当大量的因为零件包装的不合规,自动化无法操作,而改用人工的分拣的时候,那么自动化设备就成了摆设。

二次运输是第二个核心问题,它将简单的流程复杂成了初次分拣、装车,运输、卸货、二次分拣、到位的过程。多了装卸动作和二次分拣动作,占用过多的日常操作时间,严重降低装卸速度。

解决方案:

问题1:强制合规,将该动作强制的挤压给上游供应商,迫使他们自己完成包装合规动作,否则拒绝采购和入库。温柔的方式是,采用采购价浮动,合规的备件价格,采购价上浮,反之下浮。中国的市场缺少的就是行业规范,只有一个大型企业强制性的去推规范标准,才会有走向标准的一天,否则就是大量的无效人工劳动,自动化始终是一个假设。

其它迁就的方法都不推荐,也真心希望中国行业协会能发挥应有的作用和功效。

问题2:不熟悉具体情况,建议不是很针对,比如1:采用小范围预组装后再运输,降低运输后二次分拣的动作难度。2:在组装车间建立部分小型备库,储备部分零部件,日常工作运输,补充零部件备库。组装时,直接到各种备库类提货组装,减少等待时间。减少二次分拣动作。

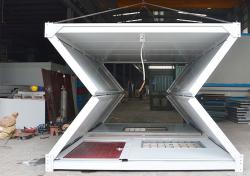

3:建立传送带,直接自动化运输,减少人工装卸的时间。